Конечные продукты: детская рисовая мука, кунжутная паста, порошок из фасоли и так далее.

Производительность: 100 кг/ч-700 кг/ч

Сырье: рис, кукуруза, бобы и все виды зерна.

Сертификация: CE, ISO9001, SGS

| Модель | TSE65 | TSE70 | TSE85 |

TSE90 |

TSE95 |

| Установленная мощность | 55кВт | 70кВт | 130кВт |

150KW |

170KW |

| Производственная мощность | 100-120кг/ч |

150-200кг/ч |

300-400кг/ч |

400-600кг/ч |

500-700кг/ч |

|

Измерение |

14×1.3×2.2м |

16×1.3×2.2м |

20×1.5×2.6м |

23×1.6×2.6м |

25×1.6×2.6м |

Введение производственной линии:

Линия по производству питательных порошков использует в качестве сырья рис, кукурузу, бобы и все виды злаков. Путем экструзии, сушки, измельчения и смешивания можно производить различные виды пищевых порошков, таких как порошок детского риса, кунжутная паста, порошок из фасоли и так далее. Эта линия может автоматически выполнять весь процесс от сырья до готовой продукции. Он отличается простотой в эксплуатации, отсутствием утечек порошковой пыли, гигиеничностью, энергосбережением и простотой добавления всех видов сырья и питательных веществ.

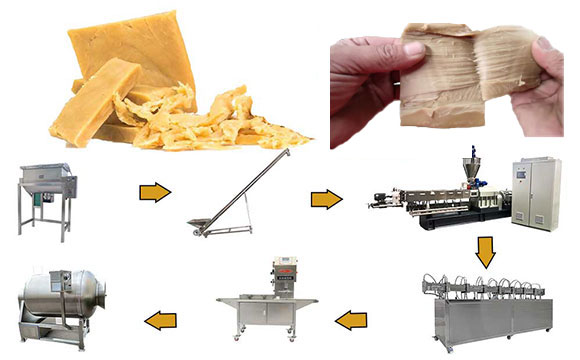

Блок-схема производственной линии:

Смеситель→Винтовой конвейер→Пищевой экструдер→Подъёмник→Сушилка→Шлифовальная система→Упаковочная машина

Конфигурация и реализация линии по производству питательных порошков:

1. Смеситель: полностью перемешайте сырье и равномерно в соответствии с определенной пропорцией (если сырье представляет собой гранулы зерна, будет настроена мельница для измельчения их в порошок).

2. Винтовой конвейер: двигатель используется в качестве движущей силы для винтовой транспортировки, а смешанное сырье транспортируется в загрузочный бункер экструдера, чтобы обеспечить удобную и быструю подачу.

3. Двухшнековый пищевой экструдер: экструдирование сырья для изменения его свойств.

4. Элеватор: надутые пищевые гранулы транспортируются из экструдера в печь.

5. Духовка: высушите пищевые гранулы.

6. Система измельчения: измельчение пищевых гранул в порошок.

7. Упаковочная машина: упаковка пищевого порошка в различные пакеты или банки.

Особенности оборудования:

● Визуальная автоматическая система контроля температуры, которая делает контроль температуры более интуитивным, а параметры более точными.

● В основном экструдере применяется частотное регулирование скорости с высокой степенью автоматизации и стабильной производительностью.

● Винты изготовлены из легированной стали и специального ремесла, долговечны, имеют высокую твердость и срок службы винтов больше. Принятие структуры строительных блоков и произвольное комбинирование в соответствии с различными требованиями.

●Система принудительной смазки может гарантировать более длительный срок службы трансмиссии оборудования.

●Самоочистка при остановке может быть очищена без разборки.

●В соответствии с различными скоростями конструкции шнека для удовлетворения различных технологических запросов.

●Это оборудование имеет широкий спектр сырья, многообразные изделия и гибкие сочетания. Мы можем производить различные продукты в соответствии с различными моделями и конфигурациями.

Вывод:

В соответствии с различными конфигурациями производственной линии диапазон производительности составляет 100 кг/ч - 700 кг/ч.

Видео работы оборудования:

Образцы питательного порошка:

Мы ответим вам как можно скорее.